Comprensión de la película intermedia de PVB de grado fotovoltaico

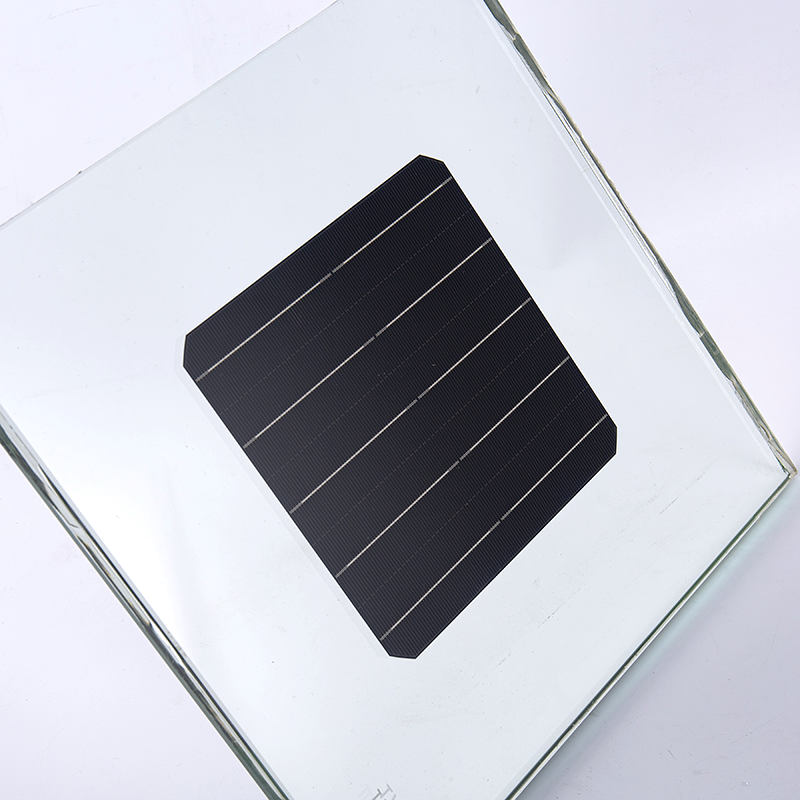

Película intermedia de polivinilbutiral (PVB) Sirve como un componente crítico en los módulos solares fotovoltaicos, proporcionando propiedades de laminación esenciales que garantizan rendimiento, seguridad y durabilidad a largo plazo. A diferencia de las películas de PVB estándar arquitectónicas o automotrices, las películas de capa intermedia de PVB de grado fotovoltaico deben cumplir requisitos estrictos específicos para aplicaciones de energía solar, incluida una claridad óptica excepcional, una adhesión superior a las células solares y sustratos de vidrio, una excelente resistencia a la humedad y la capacidad de soportar décadas de exposición a la radiación ultravioleta, los ciclos de temperatura y el estrés ambiental sin degradación.

La selección de una película intermedia de PVB adecuada afecta significativamente el rendimiento, la confiabilidad y la vida útil del módulo solar. El PVB de grado fotovoltaico de alta calidad crea una encapsulación robusta que protege las delicadas células solares del ingreso de humedad, el estrés mecánico y la contaminación ambiental mientras mantiene una transmisión de luz óptima para maximizar la generación de energía. A medida que la industria solar continúa avanzando con celdas de mayor eficiencia, formatos de módulos más grandes y entornos de instalación más exigentes, comprender las características, especificaciones y criterios de selección de las películas intermedias de PVB se vuelve cada vez más importante para los fabricantes, instaladores y desarrolladores de proyectos que buscan optimizar las inversiones solares.

Características clave de rendimiento de las películas intermedias de PVB

Las películas de capa intermedia de PVB de grado fotovoltaico deben satisfacer múltiples criterios de rendimiento simultáneamente, equilibrando las propiedades ópticas, mecánicas, químicas y térmicas para garantizar un funcionamiento confiable del módulo solar durante su vida útil esperada de 25 a 30 años. Comprender estas características ayuda a seleccionar películas apropiadas para diseños de módulos específicos y entornos de implementación.

Transparencia óptica y transmisión de luz.

La máxima transmisión de luz representa el requisito más fundamental para las películas fotovoltaicas de PVB, ya que cualquier reducción de la luz transmitida disminuye directamente la generación de energía. Las películas de PVB de calidad fotovoltaica de primera calidad logran una transmitancia de luz superior al 90 % en todo el espectro visible e infrarrojo cercano, y los mejores productos alcanzan una transmitancia del 91-92 %. Esta alta transparencia debe permanecer estable durante toda la vida útil del módulo, resistiendo el amarillamiento o la turbulencia que reducirían progresivamente la producción de energía. El índice de refracción de la película, normalmente entre 1,48 y 1,49, se asemeja mucho al vidrio y a los encapsulantes de etileno-acetato de vinilo (EVA), minimizando las pérdidas por reflexión en las interfaces de los materiales.

Los valores bajos de turbidez, normalmente inferiores al 1%, garantizan que la luz transmitida mantenga la direccionalidad en lugar de dispersarse, lo que reduciría la luz efectiva que llega a las células solares. Los fabricantes especifican tanto las propiedades ópticas iniciales como la retención después de pruebas de envejecimiento acelerado que simulan años de exposición al aire libre, con cambios mínimos que indican una estabilidad superior a largo plazo. Algunas formulaciones avanzadas de PVB incorporan absorbentes o estabilizadores de rayos UV que protegen las células solares subyacentes de la radiación dañina de longitud de onda corta y, al mismo tiempo, mantienen la transparencia en las longitudes de onda que producen energía.

Propiedades de adhesión y fuerza de unión

La adhesión fuerte y duradera tanto a las superficies de vidrio como a los materiales de las células solares es esencial para mantener la integridad del módulo durante toda su vida operativa. Las películas de capa intermedia de PVB deben adherirse de manera confiable a las láminas frontales de vidrio templado, la metalización de células solares, las láminas posteriores y cualquier otro componente del módulo durante el proceso de laminación, al mismo tiempo que resisten la delaminación bajo ciclos térmicos, exposición a la humedad y estrés mecánico. La fuerza de adhesión generalmente se mide en N/cm mediante pruebas de pelado, y las películas de grado fotovoltaico requieren valores mínimos de 20 a 40 N/cm según los requisitos de aplicación específicos y los protocolos de prueba.

El mecanismo de adhesión implica tanto un entrelazamiento físico a nivel molecular como un enlace químico facilitado por grupos hidroxilo en la estructura del polímero PVB. El control adecuado del proceso de laminación, incluidos los perfiles de temperatura, los niveles de vacío y la aplicación de presión, activa estos mecanismos de adhesión. Algunas películas de PVB incorporan promotores de adhesión o tratamientos superficiales que mejoran la unión a materiales de sustrato específicos, lo que es particularmente importante para tecnologías celulares especializadas o nuevos materiales de lámina posterior que surgen en diseños de módulos avanzados.

Rendimiento de la barrera contra la humedad

La humedad representa uno de los principales mecanismos de degradación de los módulos solares, provocando corrosión de la metalización de las células, delaminación y pérdidas de rendimiento eléctrico. Si bien el PVB posee naturalmente propiedades de barrera contra la humedad moderadas, las películas de grado fotovoltaico optimizan las formulaciones para minimizar las tasas de transmisión de vapor de agua (WVTR). Los valores típicos de WVTR para PVB de calidad fotovoltaica oscilan entre 15 y 30 g/m²/día en condiciones de prueba estándar (38 °C, 90 % de humedad relativa), aunque esto varía según el espesor de la película y la formulación específica.

El rendimiento de la barrera contra la humedad debe complementar otros componentes de encapsulación, en particular los selladores de bordes y los materiales de la lámina posterior, para crear un sistema completo de protección contra la humedad. En entornos de implementación o instalaciones marinas con alta humedad, la selección de películas de PVB con una resistencia superior a la humedad se vuelve particularmente crítica. Algunos fabricantes ofrecen sistemas de laminación de doble capa que combinan PVB con otros materiales como ionómeros o polímeros especializados para lograr una mayor protección contra la humedad y al mismo tiempo mantener las ventajosas propiedades ópticas y mecánicas del PVB.

Tipos y grados de películas de PVB fotovoltaicas

La industria fotovoltaica utiliza varias categorías distintas de películas intermedias de PVB, cada una optimizada para tipos de módulos, procesos de fabricación o requisitos de rendimiento específicos. Comprender estas categorías permite la selección adecuada para aplicaciones particulares.

| Tipo PVB | Características clave | Mejores aplicaciones |

| PVB estándar de grado fotovoltaico | Rendimiento equilibrado, confiabilidad comprobada y rentable | Módulos generales a escala de servicios públicos, entornos estándar |

| PVB de alta transparencia | Transmisión de luz mejorada (>91%), baja turbidez | Módulos premium, paneles bifaciales, aplicaciones BIPV |

| PVB resistente a la humedad | Barrera contra la humedad mejorada, sellado de bordes superior | Climas húmedos, instalaciones marinas, regiones tropicales. |

| PVB estabilizado a los rayos UV | Resistencia a los rayos UV extendida, mínimo amarillamiento | Instalaciones a gran altura, zonas de intensa radiación solar. |

| PVB coloreado/tintado | Personalización estética, filtrado de longitud de onda. | BIPV, integración arquitectónica, proyectos centrados en el diseño. |

| PVB compatible con película delgada | Optimizado para CdTe, CIGS y células de perovskita. | Tecnologías solares de película delgada, tipos de células emergentes |

Estándares de calidad y requisitos de certificación

Las películas intermedias de PVB de grado fotovoltaico deben cumplir con rigurosos estándares de calidad y requisitos de certificación para garantizar un rendimiento confiable en aplicaciones de módulos solares. Las organizaciones de normalización internacionales y los consorcios industriales han establecido protocolos de prueba integrales que evalúan las propiedades de los materiales, el comportamiento de envejecimiento y la compatibilidad con los procesos de fabricación de módulos solares.

La norma IEC 61215 para módulos fotovoltaicos terrestres de silicio cristalino incluye numerosas pruebas que evalúan indirectamente los materiales de encapsulación, incluidas las películas de PVB, como ciclos térmicos (200 ciclos entre -40 °C y 85 °C), pruebas de calor húmedo (1000 horas a 85 °C y 85 % de humedad relativa), ciclos de humedad-congelación y preacondicionamiento UV. Si bien estas pruebas evalúan módulos completos en lugar de materiales aislados, las películas de PVB deben poseer características que permitan a los módulos superar estos exigentes requisitos. Además, la norma IEC 61730 aborda la calificación de seguridad del módulo, incluida la seguridad eléctrica y el rendimiento contra incendios, que se relaciona con el retardo de llama del PVB y las propiedades de aislamiento eléctrico.

Más allá de los estándares internacionales, los principales fabricantes de PVB suelen obtener certificaciones de terceros de organizaciones como TUV Rheinland, UL u otros organismos de prueba reconocidos. Estas certificaciones proporcionan una verificación independiente de las propiedades de los materiales, la consistencia de la fabricación y la idoneidad para aplicaciones fotovoltaicas. Al seleccionar películas de PVB, dé prioridad a los productos con documentación de certificación completa e informes de pruebas que demuestren el cumplimiento de las normas pertinentes.

Criterios de selección basados en el diseño del módulo

Los diferentes diseños de módulos solares y tecnologías de células imponen diferentes requisitos a las películas intermedias de PVB, lo que requiere una cuidadosa selección de materiales alineada con las características específicas del módulo y los objetivos de rendimiento.

Consideraciones sobre el módulo monofacial versus bifacial

Los módulos monofaciales tradicionales generan energía solo desde su superficie frontal, con láminas traseras opacas que bloquean la luz trasera. Estos diseños permiten una mayor flexibilidad en la selección de PVB, ya que las propiedades ópticas de la parte posterior importan menos que la transmisión frontal y la adhesión a la lámina posterior. Los módulos bifaciales, que capturan la luz de las superficies delantera y trasera, requieren películas de PVB con una transparencia excepcional en ambos lados y compatibles con láminas posteriores transparentes o construcciones de vidrio-vidrio. La transmisión de luz trasera impacta directamente en la ganancia bifacial (la energía adicional generada por la iluminación trasera), lo que hace que el PVB de alta transparencia sea particularmente valioso para aplicaciones bifaciales.

Construcción de vidrio-vidrio versus vidrio-lámina posterior

Los módulos de vidrio-vidrio intercalan células solares entre dos láminas de vidrio, a menudo utilizando PVB como encapsulante principal para la laminación frontal y posterior. Esta construcción exige PVB con excelente adhesión al vidrio, propiedades superiores de barrera contra la humedad (ya que el sellado de los bordes se vuelve más crítico) y propiedades mecánicas mejoradas para adaptarse a la rigidez y el peso de la construcción de doble vidrio. Los módulos de lámina posterior de vidrio utilizan vidrio solo en la superficie frontal con una lámina posterior de polímero en la parte posterior, lo que requiere PVB que se adhiera bien tanto al vidrio como al material específico de la lámina posterior, ya sea a base de poliéster, fluoropolímero u otras composiciones.

Compatibilidad con tecnología celular

Las diferentes tecnologías de células fotovoltaicas presentan distintos requisitos de compatibilidad para los materiales de encapsulación. Las células de silicio cristalino (monocristalinas y policristalinas) funcionan bien con formulaciones estándar de PVB de grado fotovoltaico que se han optimizado durante décadas de experiencia en la industria. Las tecnologías de película delgada, incluido el telururo de cadmio (CdTe), el seleniuro de cobre, indio y galio (CIGS) y las células de perovskita emergentes, pueden requerir formulaciones de PVB especializadas que aborden la compatibilidad química específica, las limitaciones de temperatura de procesamiento o los problemas de sensibilidad a la humedad exclusivos de estos tipos de células. Verifique siempre la compatibilidad del PVB con la tecnología de celda específica y cualquier recubrimiento o tratamiento especializado utilizado en el diseño del módulo.

Consideraciones ambientales y climáticas

El entorno de implementación influye significativamente en la selección adecuada de PVB, ya que los diferentes climas y ubicaciones geográficas imponen distintos factores de estrés a los módulos solares. Hacer coincidir las características del PVB con las condiciones ambientales previstas optimiza el rendimiento y la confiabilidad a largo plazo.

- Climas cálidos y húmedos: priorizar formulaciones de PVB resistentes a la humedad con bajas tasas de transmisión de vapor de agua y retención de adhesión mejorada en condiciones húmedas para combatir los mecanismos de degradación inducidos por la humedad.

- Ambientes desérticos: seleccione PVB estabilizado a los rayos UV con una resistencia superior al amarillamiento y la degradación bajo intensa radiación solar y altas temperaturas de funcionamiento que pueden superar los 85 °C en el interior de los módulos.

- Climas fríos: elija PVB para mantener la flexibilidad y la adhesión a bajas temperaturas y al mismo tiempo resistir el estrés de los ciclos térmicos debido a las variaciones de temperatura diarias y estacionales.

- Instalaciones costeras y marinas: requieren PVB con mayor resistencia a la corrosión y sellado superior de bordes para evitar la niebla salina y la entrada de humedad que acelera la degradación.

- Implementaciones a gran altitud: se necesitan formulaciones estabilizadas contra los rayos UV que aborden el aumento de la intensidad de la radiación UV en las elevaciones y al mismo tiempo manejen temperaturas extremas mayores.

Compatibilidad del proceso de fabricación

La selección de la película de capa intermedia de PVB debe tener en cuenta la compatibilidad con los equipos y procesos de fabricación específicos utilizados en la fabricación del módulo. Los parámetros del proceso de laminación, incluidos los perfiles de temperatura, los niveles de vacío, la aplicación de presión y los tiempos de ciclo, afectan significativamente el rendimiento del PVB y su adhesión a otros componentes del módulo.

Los procesos de laminación al vacío estándar suelen funcionar a temperaturas entre 140 °C y 150 °C con tiempos de ciclo de 8 a 15 minutos, parámetros que funcionan bien con la mayoría de las películas de PVB de grado fotovoltaico. Sin embargo, algunas líneas de fabricación avanzadas o de alto rendimiento pueden utilizar procesos modificados que requieren formulaciones de PVB con ventanas de procesamiento ajustadas. Las películas de PVB de curado rápido permiten ciclos de laminación más cortos, lo que aumenta el rendimiento de la producción, pero potencialmente requiere un control del proceso más preciso. Algunos fabricantes ofrecen grados de PVB optimizados para tipos o configuraciones de laminadores específicos, lo que proporciona resultados superiores cuando se combinan con el equipo adecuado.

Las características de manipulación de la película también afectan la eficiencia y el rendimiento de la fabricación. Las películas de PVB deben resistir el bloqueo (pegarse entre sí en el rollo), mantener la estabilidad dimensional durante el almacenamiento y la manipulación y exhibir un espesor constante en todo el ancho de la banda. Las películas con tratamientos antibloqueo o contenido optimizado de plastificantes facilitan un procesamiento fluido y reducen los defectos de fabricación. Considere la infraestructura disponible para el almacenamiento de películas, ya que el PVB requiere condiciones de humedad controladas para evitar la absorción de humedad que podría afectar el procesamiento y las propiedades finales del módulo.

Compensaciones costo-rendimiento y consideraciones económicas

La película de capa intermedia de PVB representa un porcentaje relativamente pequeño de los costos totales de material del módulo, típicamente entre un 2% y un 4%, según el diseño del módulo y el grado de PVB. Sin embargo, la contribución del sistema de encapsulación a la confiabilidad y longevidad general del módulo hace que la selección de PVB sea una decisión económica crítica que se extiende más allá de las simples comparaciones de costos de materiales.

Las películas de PVB premium con propiedades mejoradas tienen precios superiores del 15 al 40% en comparación con los grados estándar, pero pueden justificar su costo a través de un rendimiento mejorado del módulo, garantías extendidas o idoneidad para aplicaciones exigentes. Para proyectos a escala de servicios públicos donde la producción de energía determina la economía del proyecto, invertir en PVB de alta transparencia que aumente la transmisión de luz incluso entre un 0,5% y un 1% puede generar ingresos adicionales significativos durante la vida útil del módulo, compensando fácilmente el costo incremental del material. De manera similar, una resistencia superior a la humedad que reduce las tasas de degradación puede preservar la producción de energía y extender la vida útil del módulo, mejorando los retornos del proyecto a largo plazo.

Por el contrario, para los mercados residenciales o comerciales sensibles a los costos, el PVB estándar de grado fotovoltaico que ofrece confiabilidad comprobada a un costo menor puede representar la opción óptima cuando las características de rendimiento premium no son esenciales para la aplicación. La clave es analizar el costo total de propiedad en lugar de centrarse únicamente en el costo inicial del material, considerando factores que incluyen la vida útil esperada del módulo, los requisitos de garantía, los costos de mantenimiento y la producción de energía durante la vida económica del proyecto.

Principales fabricantes y consideraciones sobre la cadena de suministro

El mercado mundial de PVB de grado fotovoltaico incluye varios fabricantes establecidos con trayectoria comprobada en aplicaciones solares. Los principales proveedores incluyen Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) y varios fabricantes chinos que han desarrollado líneas de productos fotovoltaicos específicos. Cada fabricante ofrece múltiples grados de productos dirigidos a diferentes niveles de rendimiento, aplicaciones y precios.

Al seleccionar proveedores de PVB, evalúe factores más allá de las especificaciones de materiales y precios. Considere las capacidades de soporte técnico del proveedor, incluida la asistencia con la optimización de procesos, la resolución de problemas y la selección de productos para aplicaciones específicas. Los proveedores establecidos suelen proporcionar hojas de datos técnicos completas, guías de aplicación y recomendaciones de procesamiento desarrolladas a través de una amplia experiencia en la industria. Los sistemas de control de calidad y consistencia de fabricación son fundamentales, ya que las variaciones en las propiedades de la película entre lotes pueden afectar la calidad del módulo y el rendimiento de fabricación.

La confiabilidad de la cadena de suministro se ha vuelto cada vez más importante en el volátil mercado global de materiales. Evaluar la estabilidad financiera de los proveedores, la capacidad de fabricación, la distribución geográfica de las instalaciones de producción y la capacidad de proporcionar un suministro constante durante períodos de alta demanda o interrupciones en la cadena de suministro. Algunos fabricantes de módulos establecen acuerdos de suministro a largo plazo o califican a múltiples proveedores de PVB para garantizar la disponibilidad de materiales y precios competitivos mientras mantienen la flexibilidad para adaptarse a las condiciones cambiantes del mercado o los requisitos de rendimiento.

Procedimientos de prueba y verificación de calidad.

La implementación de procedimientos sólidos de prueba y verificación de calidad garantiza que las películas entrecapas de PVB cumplan con las especificaciones y funcionen de manera consistente en la producción. Los fabricantes de módulos deben establecer protocolos de inspección de materiales entrantes que verifiquen propiedades críticas, incluida la transmisión óptica, la uniformidad del espesor, el contenido de humedad y la apariencia física. En cada lote recibido se deben realizar pruebas simples como inspección visual para detectar defectos, medición del espesor con micrómetros y verificación de las condiciones adecuadas de embalaje y almacenamiento.

Las pruebas más completas en muestras periódicas o lotes de nuevos materiales podrían incluir pruebas de adhesión al pelado después de la laminación, pruebas de envejecimiento acelerado que simulan la exposición ambiental a largo plazo y mediciones de propiedades ópticas utilizando espectrofotómetros. El mantenimiento de registros de pruebas crea un historial de calidad que permite la identificación de variaciones o tendencias de materiales que podrían afectar el rendimiento del módulo. Para proyectos críticos o al calificar a nuevos proveedores de PVB, considere realizar pruebas de terceros realizadas por laboratorios acreditados que proporcionen una verificación independiente de las propiedades del material y su idoneidad para aplicaciones fotovoltaicas.

Tendencias futuras y tecnologías emergentes

El mercado de PVB fotovoltaico continúa evolucionando en respuesta al avance de las tecnologías solares, las demandas cambiantes del mercado y las consideraciones ambientales. Varias tendencias están dando forma al desarrollo futuro de las películas intermedias de PVB para aplicaciones solares.

La sostenibilidad y la reciclabilidad están recibiendo cada vez más atención a medida que la industria solar aborda la gestión de módulos al final de su vida útil. Los investigadores están desarrollando formulaciones de PVB que facilitan el desmontaje del módulo y la recuperación de materiales, incorporando potencialmente plastificantes de base biológica o composiciones de polímeros modificados que mantienen el rendimiento y al mismo tiempo mejoran los perfiles ambientales. Algunos enfoques emergentes exploran sistemas de adhesión reversible que permiten el desmontaje no destructivo de módulos para la reutilización o reciclaje de componentes.

Los encapsulantes funcionales representan otra dirección de innovación, y los investigadores investigan películas de PVB que incorporan capacidades adicionales más allá de la encapsulación básica. Los ejemplos incluyen materiales luminiscentes que cambian la luz ultravioleta a longitudes de onda mejor utilizadas por las células solares, aditivos de refrigeración que reducen las temperaturas de funcionamiento del módulo o propiedades eléctricas que permiten que el PVB participe en el rendimiento eléctrico del módulo en lugar de simplemente proporcionar protección mecánica. Si bien estos conceptos avanzados aún están en gran medida en desarrollo, indican posibles direcciones futuras para la tecnología de encapsulación fotovoltaica, donde las películas de PVB contribuyen más activamente a la generación de energía y la gestión térmica de los módulos.